- 首頁

-

產(chǎn)品中心

- 旋鈕式超聲波清洗機(jī)

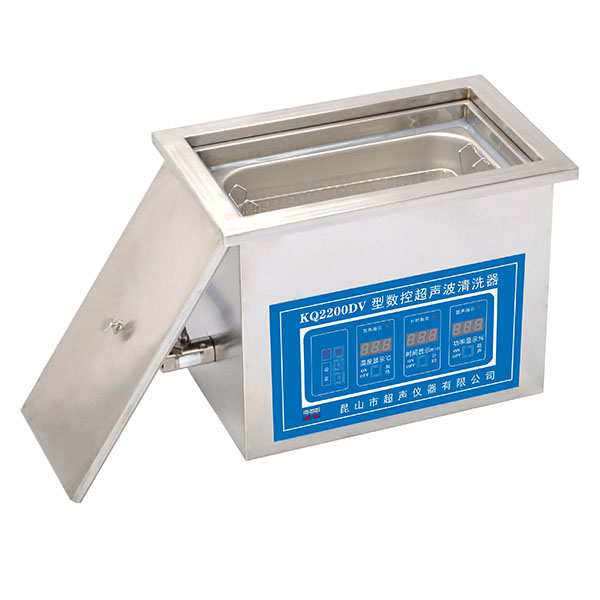

- 數(shù)控超聲波清洗機(jī)

- 高功率數(shù)控超聲波清洗機(jī)

- 高頻數(shù)控超聲波清洗機(jī)

- 雙頻數(shù)控超聲波清洗機(jī)

- 三頻數(shù)控超聲波清洗機(jī)

- 恒溫?cái)?shù)控超聲波清洗機(jī)

- 高功率恒溫?cái)?shù)控超聲波清洗機(jī)

- 高頻恒溫?cái)?shù)控超聲波清洗機(jī)

- 雙頻恒溫?cái)?shù)控超聲波清洗機(jī)

- 三頻恒溫?cái)?shù)控超聲波清洗機(jī)

- 細(xì)胞粉碎機(jī)

- 升降式超聲波清洗機(jī)

- 超聲波口罩機(jī)

- 熔噴布模具清洗機(jī)

- ES系列超聲波清洗機(jī)

- 新聞

- 技術(shù)

- 聯(lián)系我們

- 公司介紹

- 報(bào)價(jià)單